procédés de fabrication largement utilisés pour la production de pièces en plastique, chacun présentant ses propres avantages et applications idéales. Comprendre leurs principales différences est essentiel pour choisir la méthode la plus adaptée à votre projet.

Le moulage par injection consiste à injecter du plastique fondu dans un moule fermé sous haute pression, permettant de créer rapidement des pièces précises et complexes, idéal pour la production en grande série. Le moulage par compression, quant à lui, consiste à placer une quantité prédéfinie de matériau dans un moule ouvert, puis à le fermer et à le chauffer. Ce procédé convient aux pièces plus simples et de plus grande taille, ou à des matériaux spécifiques comme les thermodurcissables.

Savoir quand utiliser chaque procédé permet de réduire les coûts et de garantir la qualité des produits. Le moulage par injection excelle en termes d'efficacité et de précision, tandis que le moulage par compression est rentable pour certains matériaux et certaines échelles de production.

Le moulage par injection est réservé aux petites pièces complexes.FAUX

Idéal pour les pièces complexes, le moulage par injection peut également produire des composants plus grands, même s'il peut être moins rentable pour les formes très grandes ou simples.

Le moulage par compression est toujours moins cher que le moulage par injection.FAUX

Le moulage par compression engendre des coûts d'outillage inférieurs, ce qui le rend moins cher pour les petites séries de production, mais le moulage par injection est plus rentable pour les grands volumes grâce à des temps de cycle plus rapides.

- 1. Quels sont les matériaux couramment utilisés dans le moulage par injection et le moulage par compression ?

- 2. Quelles sont les étapes des procédés de moulage par injection et de moulage par compression ?

- 3. Quels sont les principaux facteurs influençant le moulage par injection et le moulage par compression ?

- 4. Quelles sont les applications du moulage par injection et du moulage par compression ?

- 5. Quelles sont les différences entre le moulage par injection et le moulage par compression ?

- 6. Conclusion

Quels sont les matériaux couramment utilisés dans le moulage par injection et le moulage par compression ?

Le choix des matériaux est primordial pour la réussite du processus de moulage, car chaque méthode est adaptée à différents types de plastiques et de composites.

Le moulage par injection utilise principalement des thermoplastiques comme le nylon, le polypropylène et le PEEK, tandis que le moulage par compression est idéal pour les thermodurcissables tels que les résines époxy et phénoliques, le caoutchouc et les composites.

| Procédé de moulage | Matériaux courants | Notes |

|---|---|---|

| Moulage par injection | Thermoplastiques (ex. : nylon, PEEK, ABS) | Idéal pour les matériaux qui s'écoulent bien sous pression. |

| Moulage par compression | Thermodurcissables (par exemple, époxy, phénolique), caoutchouc, composites | Convient aux matériaux nécessitant un durcissement sous chaleur et pression. |

Thermoplastiques dans le moulage par injection

Les thermoplastiques sont les matériaux de prédilection pour le moulage par injection grâce à leur capacité à fondre et à s'écouler dans des cavités de moule complexes. Exemples courants :

-

Nylon : Utilisé pour sa résistance et sa durabilité dans l'automobile et les biens de consommation.

-

Polypropylène : Apprécié pour sa résistance chimique et son faible coût, il est utilisé dans les emballages et les dispositifs médicaux.

-

PEEK : Un plastique haute performance utilisé dans l'aérospatiale et les implants médicaux grâce à sa résistance à la chaleur.

Le moulage par injection peut également traiter certains thermodurcissables et le caoutchouc de silicone liquide (LSR), mais un équipement spécialisé est nécessaire.

Thermodurcissables et composites en moulage par compression

Le moulage par compression excelle avec les matériaux qui nécessitent un durcissement, tels que :

-

Résines époxy : Utilisées dans les isolateurs électriques et les composants aérospatiaux pour leur résistance à la chaleur.

-

Résines phénoliques : Idéales pour les applications à haute température comme les disjoncteurs.

-

Caoutchouc et composites : Couramment utilisés dans les joints, les garnitures et les grands panneaux en raison de leur durabilité.

Ces matériaux sont moins adaptés au moulage par injection en raison de leur viscosité et de leurs exigences de durcissement.

Le moulage par injection ne peut traiter que les thermoplastiques.FAUX

Bien que principalement utilisé pour les thermoplastiques, le moulage par injection peut également traiter certains thermodurcissables et le caoutchouc de silicone avec un équipement spécialisé.

Le moulage par compression est limité aux formes simples.Vrai

Le moulage par compression est idéal pour les pièces simples et de grande taille, car les géométries complexes peuvent s'avérer difficiles à réaliser en raison du procédé de moulage ouvert.

Quelles sont les étapes des procédés de moulage par injection et de moulage par compression ?

Comprendre le déroulement étape par étape de chaque processus est essentiel pour apprécier leurs différences et leurs applications.

Procédé de moulage par injection

-

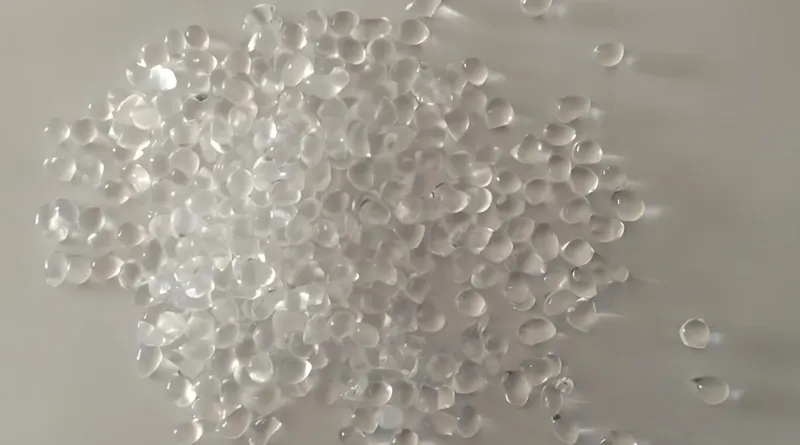

Préparation du matériau : Les granulés thermoplastiques sont introduits dans une trémie et fondus dans un fût chauffé.

-

Injection : Le matériau fondu est injecté dans un moule fermé sous haute pression (généralement 30 000 à 40 000 psi).

-

Serrage : Le moule est serré pour résister aux forces d'injection.

-

Refroidissement : Le matériau refroidit et se solidifie dans le moule.

-

Éjection : La pièce est éjectée à l'aide de broches ou de curseurs pour les géométries complexes.

- Paramètres clés : Pression d'injection, température du moule, temps de refroidissement, force de serrage ( fictive ).

Procédé de moulage par compression

-

Chargement : Une quantité prédéterminée de matériau est placée dans une cavité de moule ouverte.

-

Fermeture : Le moule est fermé, appliquant une pression.

-

Chauffage et durcissement : La chaleur permet de durcir le matériau sous pression.

-

Ouverture : Le moule est ouvert et la pièce est retirée.

-

Post-traitement : Les bavures (excédents de matière) sont éliminées manuellement ou par ébavurage cryogénique.

- Paramètres clés : Température du moule, temps de durcissement, pression.

Le moulage par injection nécessite moins d'intervention manuelle que le moulage par compression.Vrai

Le moulage par injection est hautement automatisé, tandis que le moulage par compression implique souvent des étapes manuelles comme le placement du matériau et l'ébavurage.

Les deux procédés permettent de produire des pièces avec le même niveau de précision.FAUX

Le moulage par injection offre généralement une précision supérieure grâce au moule fermé et à l'injection à haute pression.

Quels sont les principaux facteurs influençant le moulage par injection et le moulage par compression ?

Plusieurs paramètres critiques influent sur la qualité et l'efficacité de chaque processus de moulage.

Facteurs de moulage par injection

-

Pression d'injection 4 : Une pression plus élevée garantit que le matériau remplit les détails complexes du moule, mais nécessite des moules plus robustes.

-

Température du moule 5 : Influence le temps de refroidissement et la qualité de la pièce ; une température trop élevée peut provoquer une déformation.

-

Temps de refroidissement : Un refroidissement plus long assure la stabilité des pièces, mais ralentit la production.

-

Force de serrage : Doit être suffisante pour maintenir le moule fermé pendant l'injection.

Facteurs de moulage par compression

- Température du moule : critique pour le durcissement des thermodurcissables ; une température trop basse peut entraîner un durcissement incomplet.

-

Temps de séchage 6 : Des temps plus longs garantissent un séchage complet, mais réduisent la vitesse de production.

-

Pression : Elle doit être uniforme pour éviter les défauts tels que les poches d'air ou un remplissage incomplet.

Une pression d'injection plus élevée améliore toujours la qualité des pièces moulées par injection.FAUX

Une pression excessive peut endommager le moule ou provoquer des défauts sur les pièces, comme des bavures.

Le moulage par compression exige un contrôle précis de la température pour les thermodurcissables.Vrai

La température influe directement sur le processus de durcissement, impactant la résistance et la durabilité des pièces.

Quelles sont les applications du moulage par injection et du moulage par compression ?

Chaque procédé de moulage est adapté à des industries et des types de produits spécifiques en fonction de ses capacités.

Applications du moulage par injection

-

Industries : Automobile (tableaux de bord, pare-chocs), médical (instruments chirurgicaux), biens de consommation (articles de cuisine), électronique.

-

Caractéristiques : Production en grande série de pièces complexes et précises, avec des détails fins et des parois minces ( Reliant Plastics ).

Applications du moulage par compression

- Industries : Automobile (pièces acoustiques), aérospatiale, électrique (isolateurs), produits en caoutchouc (joints).

- Caractéristiques : Production en petites et moyennes séries de pièces durables et simples d'épaisseur uniforme, telles que de grands panneaux ou des joints d'étanchéité.

Le moulage par injection ne convient pas aux pièces de grande taille.FAUX

Bien que généralement utilisé pour les petites pièces, le moulage par injection peut produire des composants plus grands, même s'il peut être moins efficace que le moulage par compression.

Le moulage par compression est idéal pour la production en grande série.FAUX

Le moulage par compression a des temps de cycle plus longs, ce qui le rend plus adapté aux petites séries de production ou aux matériaux spécialisés.

Quelles sont les différences entre le moulage par injection et le moulage par compression ?

Une comparaison directe met en évidence les points forts et les limites de chaque processus.

| Aspect | Moulage par injection | Moulage par compression |

|---|---|---|

| coût de l'outillage | Haut (moules complexes) | Moules inférieurs (moules plus simples) |

| Volume de production | Élevé (efficace pour les grandes séries) | Faible à moyen (temps de cycle plus lents) |

| Complexité des pièces | Élevé (détails complexes, parois fines) | Faible à moyen (formes plus simples) |

| Déchets matériels | Faible (utilisation précise des matériaux) | Plus élevé (le flash nécessite une découpe) |

| Temps de cycle | Rapide (de quelques secondes à quelques minutes) | Plus lent (minutes par partie) |

| Compatibilité des matériaux | Thermoplastiques, certains thermodurcissables | Thermodurcissables, caoutchouc, composites |

Avantages et inconvénients

-

Moulage par injection:

- Avantages : Production rapide, haute précision, faible gaspillage, convient aux pièces complexes.

- Inconvénients : Coûts d'outillage élevés, moins adapté aux pièces de très grande taille ou aux matériaux thermodurcissables.

-

Moulage par compression:

- Avantages : Coûts d'outillage réduits, idéal pour les thermodurcissables et les grandes pièces, rentable pour les petites séries.

- Inconvénients : Production plus lente, plus de déchets, formes limitées à des formes plus simples.

Le moulage par injection est toujours plus cher que le moulage par compression.FAUX

Bien que les coûts d'outillage soient plus élevés, le moulage par injection devient plus rentable pour les grands volumes de production grâce à des temps de cycle plus rapides.

Le moulage par compression ne permet pas de produire des pièces aux détails fins.Vrai

Le procédé de moulage ouvert limite la possibilité d'obtenir des détails complexes par rapport au moulage par injection.

Conclusion

Le choix entre le moulage par injection et le moulage par compression dépend de facteurs tels que la complexité des pièces, le volume de production, le type de matériau et le budget. Le moulage par injection est idéal pour les pièces complexes, précises et produites en grande série, notamment avec des thermoplastiques. Le moulage par compression est plus adapté aux pièces plus simples et de plus grande taille, ou lorsqu'on utilise des thermodurcissables, du caoutchouc ou des composites, en particulier pour les petites séries.

Tenez compte des éléments suivants pour prendre votre décision :

- Pour les pièces complexes produites en grande série : choisissez le moulage par injection.

- Pour les pièces grandes et simples ou les thermodurcissables : optez pour le moulage par compression.

- Pour les petites séries où le coût est un facteur déterminant : le moulage par compression peut s’avérer plus économique.

Comprendre ces différences vous permettra de choisir le procédé le plus efficace et le plus rentable pour vos besoins de fabrication.

-

Découvrez différents procédés de fabrication pour prendre des décisions éclairées concernant votre projet et comprenez leurs points forts et leurs points faibles. ↩

-

Explorez les avantages du moulage par injection pour comprendre son efficacité et sa précision dans la production de pièces plastiques complexes. ↩

-

Découvrez les applications du moulage par compression pour comprendre comment il peut être rentable pour les pièces de grande taille et les matériaux spécifiques. ↩

-

La compréhension de la pression d'injection est essentielle pour optimiser la conception du moule et garantir la qualité du produit. Cliquez sur ce lien pour en savoir plus. ↩

-

La température du moule joue un rôle essentiel dans le durcissement et la qualité des pièces moulées. Découvrez comment gérer efficacement ce paramètre. ↩

-

Le temps de durcissement est essentiel pour obtenir les propriétés souhaitées des produits moulés. Découvrez son impact sur l'efficacité et la qualité de la production. ↩